Funktional und ornamental: Die Betondecke „HiRes Concrete Slab“ mit 3D-gedruckter Schalung

Mithilfe neuer, energiesparender Herstellungsverfahren hat ein Forschungsteam der Eidgenössischen Technischen Hochschule Zürich (ETH Zürich) den Prototypen einer neuartigen Deckenplatte aus „hochaufgelöstem“ Beton entwickelt.

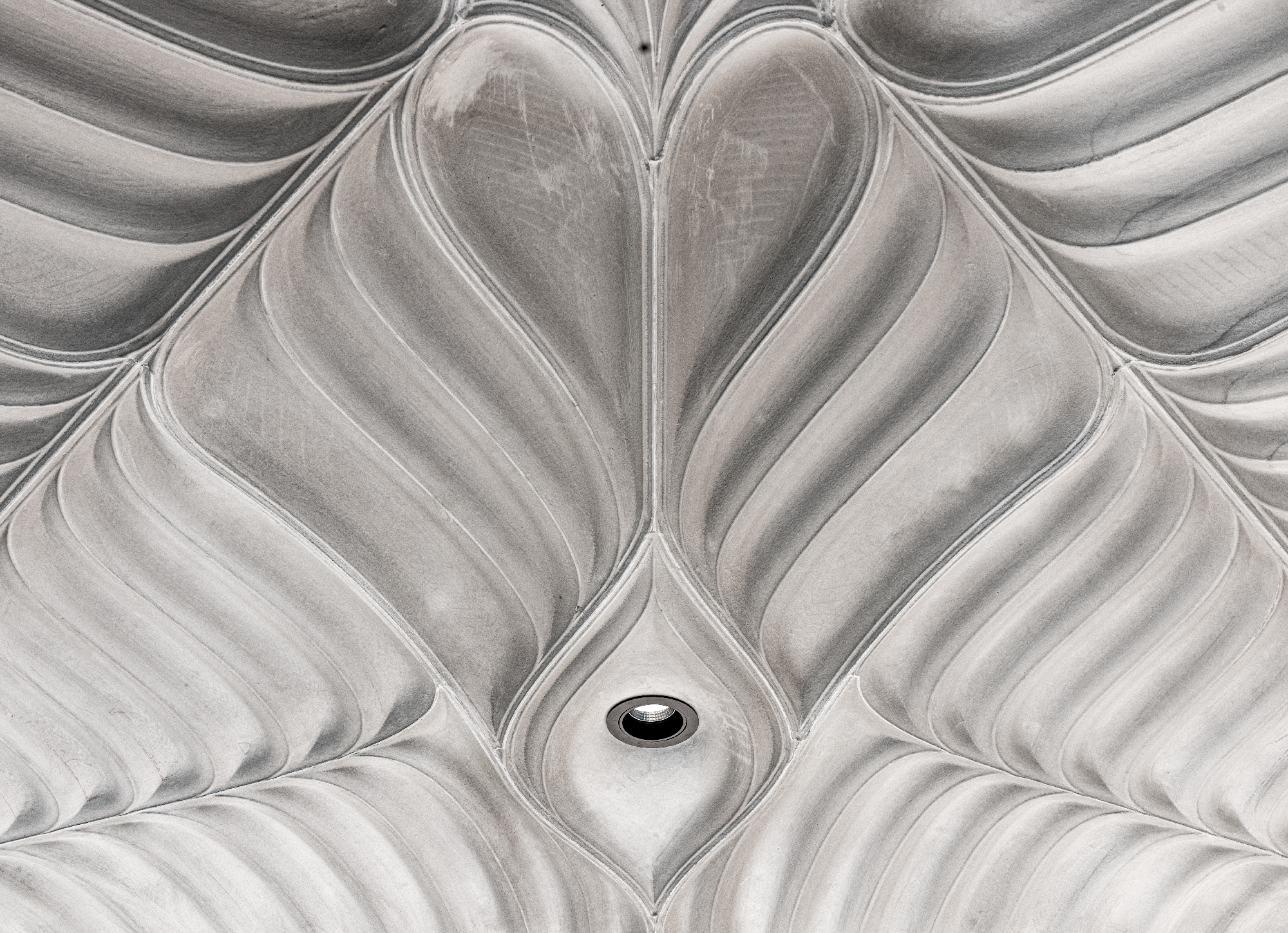

Eine Betondecke, die das Funktionale mit dem Ornamentalen verbindet – Das ist die „HiRes Concrete Slab“, die aus der Zusammenarbeit des Teams „Digital Building Technologies“ (DBT) der ETH Zürich, der „Block Research Group“ (BRG) und „Architecture and Building Systems“ (A/S) entstanden ist. Das besondere Oberflächenmuster ergibt sich durch den Einsatz einer 3D-gedruckten Schalung, in der hochaufgelöster Beton gegossen wird. Der Prototyp befindet sich im „NEST-Forschungsgebäude“ der ETH Zürich – einem sogenannten „Living Lab“, das erst im vergangenen Herbst in Dübendorf in der Schweiz fertiggestellt worden war. Die Platte soll hier unter realitätsnahen Bedingungen die Vorteile des 3D-Drucks von Schalungen demonstrieren: Durch die Formungen der Oberfläche ist eine Reduzierung von Kohlenstoff und Betriebsenergie sowie die Erhöhung des Benutzerkomforts möglich. Gleichzeitig können die verwendeten, neuen Technologien ungeahnte Freiheit in der der Gestaltung bieten.

Neue Einheit im „NEST“

Um praktische Forschung möglich zu machen, verfügt die ETH Zürich am Standort Dübendorf über das „HiLo“, ein zweistöckiger, kollaborativer und flexibler Arbeitsbereich innerhalb der „Next Evolution in Sustainable Building Technologies“-Plattform (NEST). Das praxisorientierte Labor – ein Rohbau mit geteilten Open Space in doppelter Höhe, zwei Büroräumen und einem architektonisch ausdrucksstarken Gewölbebetondach – ermöglicht das Erforschen innovativer Wohn- und Arbeitswelten in realen Situationen. Die Untersicht der „HiRes Concrete Slab“ wurde vom DBT für einen der beiden geschlossenen Büroräume in der HiLo-Einheit entworfen.

Decke aus digital entwickelter Schalung

Für die optimale Form muss der Rechner denken: Mithilfe digitaler Modellierungs-Methoden ist die Herstellung komplexester Formen erst wirklich möglich. So auch in der innovativen Betonplatte. 43 3D-gedruckte Schalungsteile definieren den Großteil der Oberfläche. Um Material- und Produktionskosten zu senken, sind die einzelnen Teile nur fünf Zentimeter dick. Eine lasergeschnittene Form ermöglicht den präzisen Übergang zwischen der flachen Oberfläche des Gerüstsystems und der unebenen Unterseite der 3D-gedruckten Elemente. Die Kombination beider Prozesse macht einen schnellen, ressourceneffizienten und flexiblen Ablauf möglich. So wird die Platte als Ganzes als eine Ansammlung von Teilen zusammengebaut, die leicht zusammenzufügen sind. Der Prozess kann so auf die Gegebenheiten vor Ort bestens reagieren.

Weniger Material durch gut verteilte Kräfte

Die Auswirkungen des Klimawandels gehören zu den größten Herausforderungen unserer Zeit. Bauwerke und ihre Materialen spielen bei Fragen zur Nachhaltigkeit eine essenzielle Rolle – so wie der weltweit meistverwendete Baustoff Beton. Seine Herstellung trägt nicht nur erheblich zu den globalen CO2-Emissionen bei, er verbraucht auch Unmengen an Sand. Deshalb hat die Forschungsgruppe das innovative Bauteil möglichst ressourcensparend konzipiert: Basierend auf dem von BRG entwickelten Tragwerkskonzept ist die Deckenplatte eine dünne, zweifach gekrümmte Standseilbahnschale. Vertikale Steifen übertragen Lasten nur durch Druckkräfte auf die Begrenzungsstützen. Die Kräfte konzentrieren sich in den Ecken, wo ihre horizontale Schubkraft auf vorgespannte Zug-Anker verteilt wird. So wird Material nur dort platziert, wo es statisch benötigt wird. Dieser Ansatz führt zu einer Materialeinsparung von 70 % im Vergleich zu einer Standard-Stahlbetonplatte.

Die Technik liegt im Hohlraum

Schädliche Emissionen können nicht nur durch effiziente Herstellungsmethoden und Materialreduktion verringert werden. Das fertige Bauelement erzielt Energieeinsparungen während der Lebenszeit, indem es Hohlräume nutzt, um optimierte Gebäudetechnik zu integrieren. Ein Heiz- und Kühlnetz wurde hier in die Platte integriert und lässt diese als Strahlungsplatte fungieren. Darüber hinaus verbessert ein aktives Belüftungssystem die thermische Leistung. Die Geometrie der Luftkanäle wurde mithilfe hochauflösender numerischer Modellierung entwickelt.

Unter fließenden Formen

Die Untersicht der Deckenplatte ist stark gegliedert: So folgen die Profile der Konturen einer bestimmten Hierarchie und zeigen gleichsam Fertigungsbeschränkungen der Betonoberfläche auf. Die markantesten Konturen entstehen hierbei durch Nähte zwischen benachbarten, 3D-gedruckten Schalungsteilen. Sekundärkonturen haben ein flacheres Profil, sind dem primären Relief untergeordnet und passen sich den einzelnen Funktionselementen der Platte an, indem sie um die Lichtauslässe herum verschwinden und sich vor den Lüftungsöffnungen verjüngen. Die Platte soll durch ihre Formgebung die akustische und räumliche Qualität des Büros verbessern. Darüber hinaus zielt das Muster darauf ab, eine ausgewogene Komposition innerhalb des asymmetrischen Gewölbes zu erreichen und gleichzeitig auf die Position der Lichter und Lüftungsöffnungen innerhalb des flachen Gewölbes zu reagieren.